用于>100千瓦连续波长的激光设备的 透射光学元件

用于>100千瓦连续波长的激光设备的透射光学元件

光纤端帽,吸收<1 ppm镀增透膜的光学元件

作者 Marius Gželka, 2019

针对高功率连续波的激光设备

自1960年人类第一次发明激光以来,激光技术的不断发 展,使得今天大功率连续波(CW)激光设备得以被生产,现在被用于各种行业(如材料加工、重工业等)。在帮助企业成长和开拓新机遇的同时,它们正成为这些行业的关键组成部分之一。在最常见的应用之一—材料加工(包括切割、钻孔和焊接)中,激光设备与其它选择相比有更多优势,比如灵活性(通过广泛的参数选择)、高速、精密加工、自动化可行性和低维护要求[1]。如今,工业激光设备已经达到数百千瓦级的连续波功率[2]。不同类型的激光器(光纤、固态激光器、二氧化碳激光器等)的制造商都参与了功率放大的竞争,虽然这是它们共同的目标之一,但在研发这样的激光设备时,它们也都面临一些共同的不利影响。

针对高功率连续波的光学器件

光学元件是高功率连续波激光设备中最关键的部分,大多数情况下会限制输出功率。在固体激光器中,它们几乎被用于所有的阶段(腔内、光路等),而在光纤激光器中,它们主要用于输出和光束传输。高功率光纤激光设备最重要的组成部分之一是端帽。端帽必须承受最高的功率波动(端帽的作用是初始功率密度的降低),同时保证光束质量;因此,需要特别注意这些光学元件[3]。由于高功率连续波激光设备能够产生极高的功率通量,当光通过光学元件时,部分能量被吸收并转化为热能,这可能会产生许多不利影响。不利影响之一是加热系统的其余部分(支架、电路设计等),这对激光设备的性能构成了威胁。另一个副作用是热透镜效应,它导致光束质量和光束聚焦的畸变,这可能导致潜在的系统故障(光学元件进一步的损坏)或在应用[4]中产生误差。最坏的情况是激光对光学元件[5]的损伤。损坏的部件不能再使用,这意味着激光设备的维护和成本随着激光损伤阈值的降低而增加。它还会对该设备的进一步发展造成重大干扰。由于热吸收是连续波[5]的主要机制,光学元件的吸收必须降低到最低水平。这些问题给光学元件制造商带来了真正的挑战,其主要任务是使这类激光设备的进一步发展成为可能。

高功率带来的挑战

为了使激光设备的功率进一步放大,必须不断地关注顶尖光学元件的发展。光学元件制造过程中最重要的里程碑必须被理解。一旦它们被明确提出,这些过程必须被严格控制并且有可重复性。制造过程有几个阶段,每一个阶段都可能成为整个光学系统的限制因素。

选择合适的材料

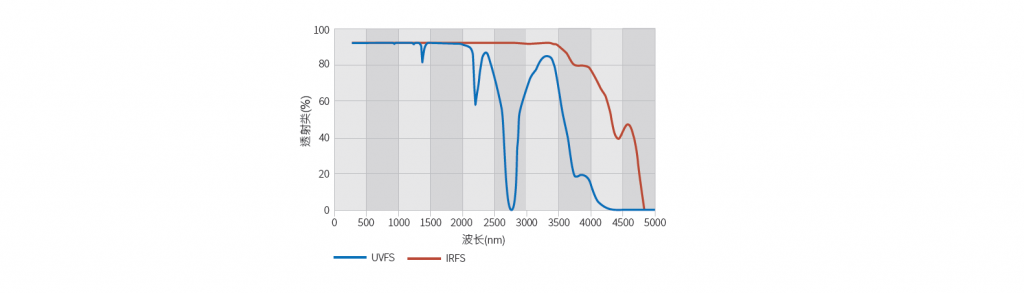

光学元件制造过程的第一步是选择合适的材料。在UVNIR激光应用中最受欢迎的材料是熔融石英(FS)和硼硅酸盐(BK7)玻璃,因为它们具有光学和机械性能。根据不同的应用,需要选择合适的包含类和同质性等级。当涉及到高连续波能量,特别是在近红外波段,所有可能导致吸收的因素都要考虑。在这种情况下,必须使用质量最好的特殊材料。这种高纯材料(康宁7979、Suprasil® 300等)具有低纯度金属杂质(<1 ppm)和低氧氢(-OH)浓度(<1 ppm),从而使在可见到近红外光谱范围内

没有吸收波段(图1)。由于这种材料生产过程更加复杂,导致价格普遍较高,但它很重要,可以消除所有可能的吸收源,适合高功率激光设备。

图 1. 未镀膜的熔融石英的透射光谱

高品质材料加工

即使选择了合适的材料,如果材料加工技术不当,也无法消除不利影响。前期的光学元件的制造可分为几个主要阶段:基片的成型、研磨和抛光。每一阶段都能加强成品基板的质量:它在光学表面产生应力和应变,并以抛光残留物[6]污染基板。这些处理结果增加了吸收和散射,从而降低了光器件的LIDT值,缩短了器件的寿命。为了使这些影响最小化,理解过程和元件质量之间的关系并不断努力改进它们非常重要。当需要极高质量的基板时,在常规抛光后使用特殊的抛光方法(如MRF)。在这样的制造阶段,可以产生表面粗糙度< 1A且表面下缺陷(SSD)最小的超抛光基板。

用于去除基材亚表面缺陷的特殊表面处理法

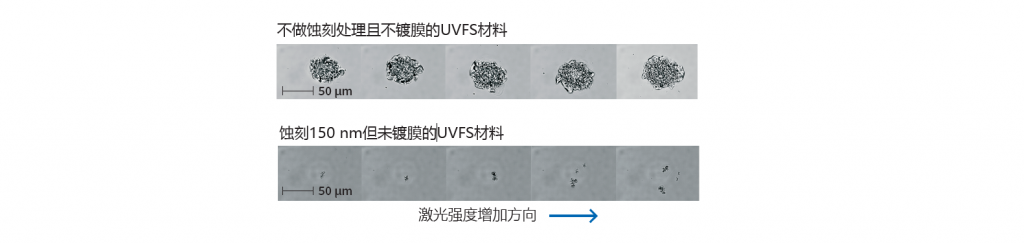

E即使使用高端的抛光方法,也无法完全消除亚表面缺陷(光学元件最薄弱的环节)。对于高功率的影响,当需要一个完美质量的光学元件时,应考虑表面处理工艺。等离子体刻蚀等非接触方法有助于将SSD降低到最低水平,并增加光学元件的LIDT值(图2)。然而,要为每种情况选择最佳的参数(蚀刻层厚度、蚀刻速度等),还需要深入的了解和大量的实验。蚀刻工序是在镀膜前的同一镀膜机真空室中进行的,这有助于防止任何污染。

图 2. 经过蚀刻和未经过蚀刻的基板损伤形态比较

选择合适的镀膜材料和镀膜技术

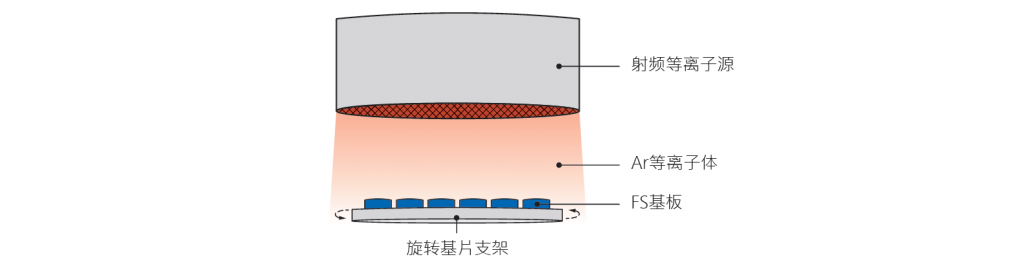

镀膜材料有不同的性能,根据客户的激光参数,必须选择一个完美的配置。在某些情况下,即使激光的所有参数都被确定下来,只有脉冲宽度变化(ns与fs相比),由于损伤机制不同,也需要使用不同的材料。对于大功率连续波激光设备,吸收是光学元件的关键因素;因此,必须使用吸收最低的镀膜材料和特殊的方法来减少吸收。然而,影响光学性能和LIDT值的不仅是镀膜材料,还有膜层的设计(层数、厚度、子层数等),这些都必须根据每个客户的需求进行定制。镀膜工艺对最终产品的质量也

有很大的影响。一些重要的性能,如光学性能、镀膜密度、耐久性、对湿度的敏感性、老化效果等,取决于所选择的技术。对于高质量光学元件的生产,通常采用离子束溅射或磁控溅射(图3)镀膜技术。

图 3. Altechna的磁控溅射镀膜技术

Altechna针对高功率的解决方案

经过对光学元件各个生产阶段的深入分析,与大功率激光器制造商合作,Altechna为大功率连续波激光器制造商和设备厂商开发了高质量的光学元件,同时保证了完美的重复性。

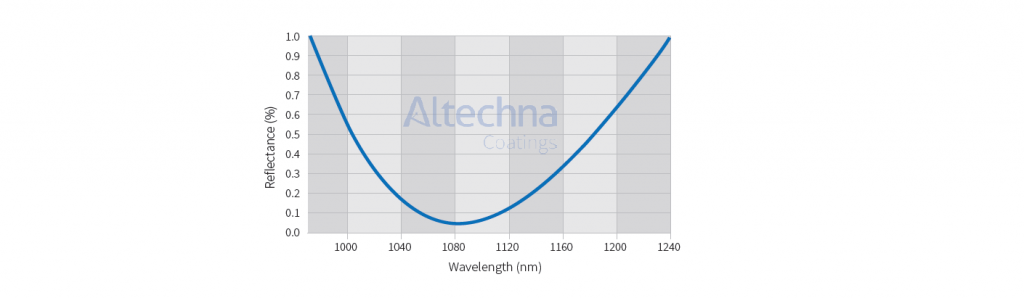

低吸收和低反射的增透膜

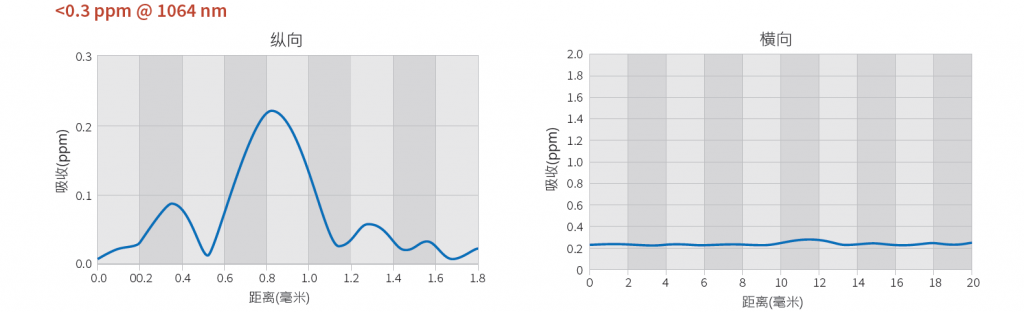

Altechna最新研究成果之一是用于大功率连续激光的超低吸收(< 1 ppm)(图5)和反射率(<0.1%)(图4)的增透膜。该镀膜采用磁控溅射技术,并采用特殊方法最大限度地减少吸收。

图 4. 镀增透膜的 (1080 nm) IRFS基板的反射光谱。

图 5. 镀增透膜的IRFS基板的表面吸收测量图。

用于千瓦级光纤激光器的端帽

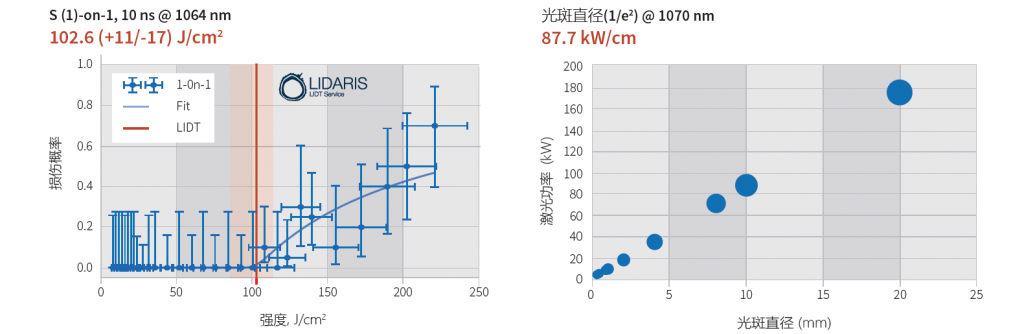

由于光纤直径小,极高的功率密度会导致端面烧焦和损伤。这些不利影响可以通过使用光纤端帽来避免,这有助于将应用范围扩展到更高的激光功率[3]。在拼接的端帽内,光束发散导致玻璃/空气界面的功率密度显著降低;然而,当使用大功率光纤激光器时,功率密度仍然足以引发高强度的发热和端帽损伤,这给大功率光纤激光器制造商带来了很多问题。 Altechna对此可以提供定制端帽,这种定制端帽有着极低的吸收(图5),高损伤阈值(图6),极小的机械公差和优异的光学性能,从而带来极佳的光束质量。每一种规格都在我们的计量实验室进行评估和确认。

主要规格:

- 材料:熔融石英(Corning® C7979, Suprasil® 300及类似材料)

- 表面平坦度, PV: λ/10 @ 632.8 nm

- 表面质量: 10-5, S-D

- 平行度: <10”

- 同心度公差: <0.05 mm

- 垂直度公差: <0.05 mm

- 角度公差: <0.1°

- 增透膜: R <0.1%

- 吸收: <1 ppm

针对高功率激光器的窗口保护镜

每一个激光切割和焊接设备的前部都有窗口保护镜,这对激光设备的可靠性和不间断运行至关重要。他们被设计用来作为一个保护器件,作为更昂贵的光学元件和光路最后的元件之前的镜片。我们的经验使我们在高功率设备上取得了优异的成就(图6)。

主要规格:

- 材料:熔融石英(Corning® C7980、Corning® C7979及类似材料)

- 透射波前畸变,PV:λ/10 @ 632.8 nm

- 表面质量: 10-5, S-D

- 平行度: <10”

- 增透膜: R <0.1%

- 吸收: <1 ppm

Altechna镀增透膜的光学元件的损伤阈值测量

图 6. 脉冲和连续波动态激光损伤阈值测量图

定制的透射光学器件

我们能够提供解决方案,包括任何自定义透射光学元件(窗口镜,透镜,棱镜等),可用于高功率连续波激光设备。请随时联系我们的专业团队,我们将为您提供最佳的支持 :sales@altechna.com

参考文献

[1] Hull R., Jagadish C., Osgood, Jr. R.M., Parisi J., Wang Z., Warlimont H. / Laser Processing of Materials, Springer, Materials Science 139 (2010).

[2] Shcherbakov, E., Fomin, V., Abramov, A., Ferin, A., Mochalov, D., & Gapontsev, V. P. / Industrial Grade 100 kW Power CW Fiber Laser, Advanced Solid-State Lasers Congress (2013).

[3] Knigge A., Knothe C., Oechsner U., Federau G. / Fibers with end caps, Physics’ Best, pp. 2-5 (2017).

[4] Bogan, C., Kwee, P., Hild, S., Huttner, S. H., & Willke, B. / Novel technique for thermal lens measurement in commonly used optical components, Optics Express, 23(12) (2015).

[5] Yu, J., Xiang, X., He, S., Yuan, X., Zheng, W., Lü, H., & Zu, X. / Laser-Induced Damage Initiation and Growth of Optical Materials, Advances in Condensed Matter Physics, 1–10 (2014).

[6] Pfiffer, M., Longuet, J.-L., Labrugère, C., Fargin, E., Bousquet, B., Dussauze, M., Néauport, J. / Characterization of the Polishing-Induced Contamination of Fused Silica Optics, Journal of the American Ceramic Society, 100(1), 96–107 (2016).

[7] Juškevičius, K., Buzelis, R., Abromavičius, G., Samuilovas, R., Abbas, S., Belosludtsev, Kičas, S. / Argon plasma etching of fused silica substrates for manufacturing high laser damage resistance optical interference coatings, Optical Materials Express, 7(10), 3598 (2017).